В большинстве своём охотники не умеют правильно точить ножи. Автор данной статьи честно относит себя к этому счастливому большинству, не ведающему радостей многочасовых медитаций с ножом над японскими водными камнями. Конечно же, как и любой нормальный мужчина, я люблю хорошие ножи. Ножи, которые имеют хороший рез и долго держат заточку.

Сайт

Ермак-лазер

Но должным образом клинок из правильного булата или современного «порошка» твёрдостью за 60 единиц по Роквеллу без специальных приспособлений у меня всё никак не получается. Не помогают ни профильные книги, ни алмазные камни, ни рекомендации спецов со специализированных интернет-форумов.

Наверняка такая проблема не понаслышке касается многих читателей. Согласитесь, что хочется просто взять какую-нибудь «приблуду» с фиксированным углом заточки и быстро и качественно подготовить нож к работе. Выбор заточных приспособлений сейчас огромен, разброс качества и цен не меньший. Как быть?

Дёшево и сердито

Свой поиск я начал с Интернета. По ключевым словам вроде «качественная заточка ножей недорого» поисковик выдал кучу ссылок на разномастное китайское барахло. А так же – на продукцию американской фирмы Lansky, которую, кстати, рекомендовали и наши известные мастера. В результате примерно за 2 тыс. руб. был приобретён набор, включающий в себя алюминиевую струбцину с тремя камнями и флакончик масла.

Конструкция держателя позволяет устанавливать углы с 17 до 30 град. При помощи этой приспособы было переточено немало ножей из различных сталей. Были выявлены и такие недостатки конструкции как ненадёжности фиксации клинка и общая хлипкость, хотя в целом набор неплох по соотношению цены и качества. Но точить твёрдые клинки из современных порошковых сталей при помощи Лански было долго и неэффективно, да и камни быстро вырабатывались.

Поэтому следующим шагом в поисках помощника в заточке ножей было приобретение набора от более серьёзного производителя, тоже американского - DMT. Набор с расширенным комплектом алмазных камней обошёлся уже около 5 тыс. руб., но и эксплуатационные характеристики у DMT оказались заметно выше, чем у Лански.

Алмазы замечательно грызли любую сталь (булаты-дамаски, для реализации их режущих свойств, всё же следует точить природными камнями), фиксация клинка была более удобной. Но струбцину, что бы воспользоваться возможностью точить на минимальном угле, пришлось дорабатывать напильником, в буквальном смысле.

Явным недостатком точилки от DMT является и слабоватая пластмассовая конструкция. И опять же – струбцину надо держать в руке, заточка производится на весу. Т.е. – опять «на коленке». Для походных условий это нормально, но для заточки ножей в домашних условиях хотелось чего-то более точного и надёжного, стационарного.

Интернет и тут пришёл на помощь, выдав красочно описанные достоинства опять же импортной приспособы. На этот раз – носящей название APEX. На первый взгляд, это уже был настоящий настольный станок для серьёзной работы. Но анализ особенностей конструкции станка и отзывов его пользователей заставил усомниться в непогрешимости западной конструкторской мысли. Цена около 10 тыс. руб. так же показалась неадекватной. В домашнем пользовании остался DMT. Но поиски лучшего заточного приспособления продолжались.

«Ермак».

Наш ответ Западу

На малоизвестного мастера-любителя, в одиночку разрабатывающего и производящего целую гамму продукции для любителей пневматики, радио и самостоятельной заточки ножей меня опять вывели ссылки в Интернете. Результатом знакомства с Юрием Тамазиным стало как приобретение настольного станка для заточки ножей, так и написание этого материала.

Юрий, как и многие из нас, всегда терпеть не мог тупых ножей. С детства. Понятия «нож» и «тупой» в его сознании никак не складываются вместе. Наверное, это еще от деда, который был классным столяром. Будущий инженер много времени проводил в его мастерской, разбираясь в огромном, как ему тогда казалось, количестве столярных инструментов.

Все они были ручной работы и в идеальном состоянии. Так ещё почти полвека назад Юрий Сергеевич научился с уважением относиться к острым лезвиям. Без страха, но именно с уважением. Часами смотрел, как дед точит их на своем точиле с ножным приводом и доводит на разных брусках. Делал он это с любовью! Объяснял по ходу дела, что, зачем и почему… Столяром Юрий не стал, но то отношение к инструменту и заточке в его сознании засело навсегда.

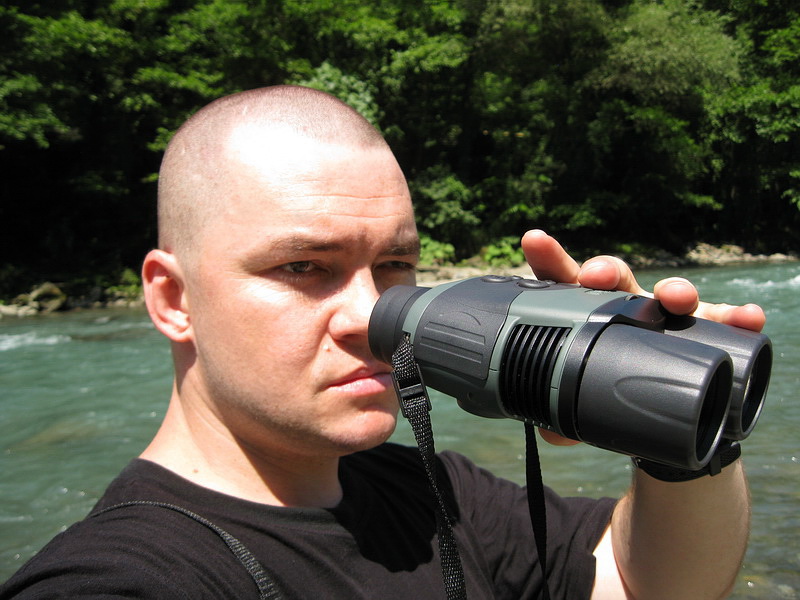

Работа с Ермак-4.

На фото - Юрий Тамазин

Шло время. Менялись жизненные приоритеты и интересы, увлечения, но как только в руки Юрия попадал нож, он просто обязан был его заточить. Детство и юность нашего героя попало на 1960-е годы. Возможности, которые доступны сейчас в плане приобретения чего-либо, несравнимы с возможностями прошлого времени.

Однако это не мешало совершенствовать процесс заточки даже на том, бедно оснащенном уровне. Изготавливались самодельные электроточила и многое другое. Постепенно приходило понимание, что это не совсем то, что нужно для хорошей заточки. Однако, поскольку собственно заточка никак не являлась основной профессией и жизненным выбором Юрия, этот процесс совершенствовался «по остаточному принципу». Скорее - как прикладное ремесло. Как и сегодня.

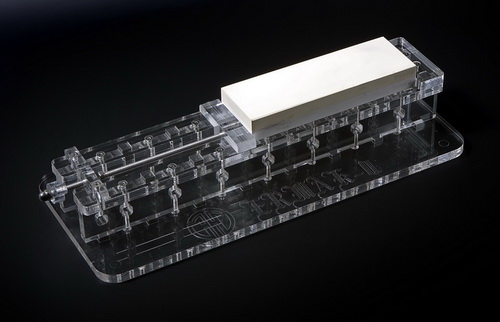

Заточный станок

Ермак-0

Тем не менее, за последние два года произошли достаточно резкие перемены в этом вопросе. Все началось с того, что Юрий купил себе лазерный гравер. И вот тут возможности мастера по производству выросли неимоверно.

К моменту приобретения лазера Тамазин уже имел очень хорошую слесарную мастерскую, оснащенную, если не по последнему, то уж точно по «предпоследнему» слову техники. Токарный и фрезерный станки с ЧПУ (причем «оЧПУшивал» он их сам) и многое другое.

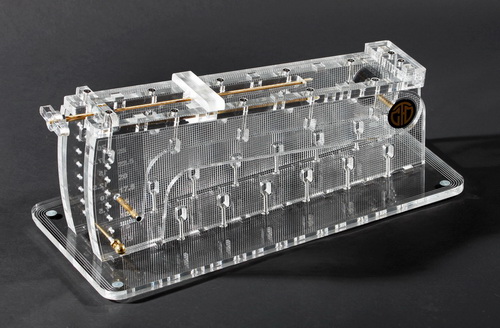

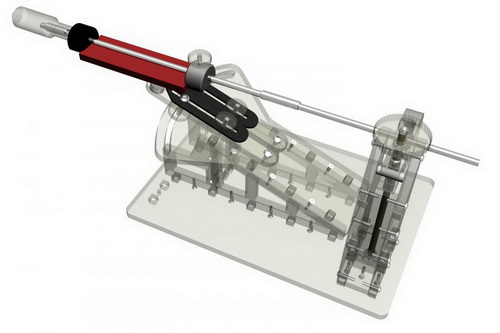

Заточный станок

Ермак-1

Лазер стал, можно так сказать, «бриллиантом в коллекции», который позволил выйти на совершенно новый уровень хобби, ранее недоступный. Время реализации идеи сократилось с месяцев до часов! Учитывая, что Юрий и раньше любил работать с оргстеклом, то теперь эта любовь стала еще больше. Согласитесь – выпиливать что-либо вручную дело трудоемкое и неблагодарное. А финишная обработка изделий из оргстекла - дело утомительное и отнимает очень много времени.

Лазер же позволяет сразу получить готовое изделие, на которое ранее уходила неделя, за 20-30 минут и с качеством, ранее недостижимым! Так что можно представить, как разыгралась творческая фантазия мастера. То, что ранее хранилось в глубине сознания в виде неясных образов, теперь могло быть с легкостью реализовано.

Изготовление заточных станков - далеко не единственное направление из довольно большого ассортимента продукции, производимой под маркой «Ермак». Но, наверное, оно у Юрия Тамазина самое любимое. Ибо, по его же выражению, нет совершенства, а есть только путь к нему.

Заточный станок

Ермак-1

Теперь о заточных станках «Ермак». Начну по хронологии их создания, от простого - к сложному. Всё началось достаточно неожиданно для самого мастера. Как-то его попросили сделать универсальную подставку для водных японских камней. Универсальность должна была заключаться в возможности установку на нее камней различного размера, вплоть до длины 300 мм.

Сама поставка должна быть стойка к воде, надежно стоять на столе и крепко держать камень. Так родился станок под именем «Ермак-0». В момент рождения он был безымянным, ибо Юрий Сергеевич и не подозревал, чем это все закончится. И с этого момента, как говорится, «Остапа понесло»!

Заточный станок

Ермак-1

Процесс заточного творчества, который дремал до поры до времени, вырвался на свободу, вооруженный по последнему слову техники. За «нулевым» станком последовал «Ермак-1» в двух модификациях. Он уже позволял установить нужный угол камня. При этом пользователь должен был держать клинок параллельно основанию.

Это уже было легче, чем выдерживать нужный угол руками, но недостаточно удобно для заточки неподготовленным человеком. Нужно заметить, что данная версия станка пользуется популярностью и до сих пор, несмотря на более совершенные модели. В основном у профессионалов, которые привыкли держать угол руками.

Далее настало время станка «Ермак-2». Здесь же был применен совсем другой подход, основанный на собственном опыте разработчика и сравнительном анализе других заточных приспособлений. Многие заточные приспособы Юрий покупал сам, но разочаровавшись в качестве (как изготовления, так и процесса заточки) продавал их или вообще выбрасывал. Но мысли и идеи откладывались в голове конструктора, постепенно создавая образ того, что хотелось бы - свободного от недостатков тех моделей, что попадали в руки.

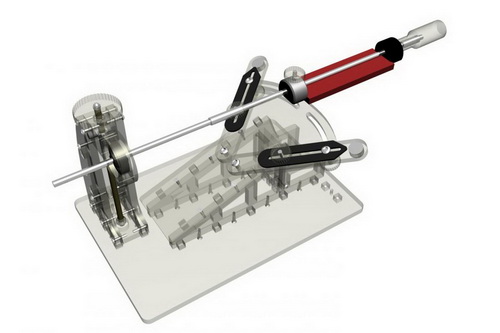

Заточный станок

Ермак-2

Создавая очередной станок, мастер старался учесть пожелания пользователей и свой собственный опыт. При этом приходится всегда варьировать между ценой и функциональностью. Можно создать сложный дорогой станок, который никто не будет покупать. Это не то, что нужно. Чем проще, тем надёжнее, но до определенной степени.

У человека должен быть выбор, как по цене, так и по функциональности. Кто профессионально занимается заточкой, тому нужен аппарат посерьезнее, с расширенными возможностями. Кому-то для дома нужен станок попроще, соответственно - и подешевле.

Неуёмная творческая мысль привела к созданию станка «Ермак-3». Казалось бы, все хорошо, но как говорилось ранее: нет совершенства. Конечно, качество заточки на обеих моделях равнозначное, но вот процесс Юрию захотелось существенно улучшить, совместить, казалось бы, несовместимое – затачивать с легкостью и короткие (до 60 мм) и длинные клинки.

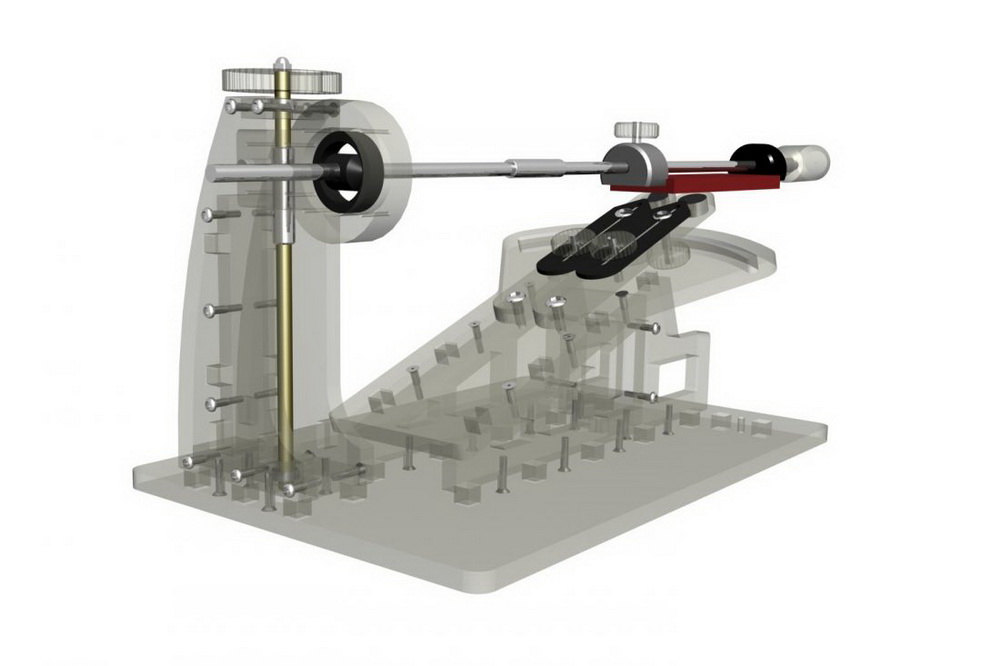

Причём - без перестановки на опорах. И решение нашлось, воплотившись в станке-трансформере «Ермак-4». На его конструкции остановлюсь более подробно. На сегодняшний момент это пока наиболее совершенная модель, хотя уже воплощена в жизнь конструкция «Ермак-5».

Заточный станок

Ермак-3

Итак: 4-я версия весьма похожа на версию 3, но имеет существенное отличие. Здесь нужно сделать еще одно небольшое отступление. Свои аппараты Юрий создаёт с учетом возможности усовершенствования. Это значит, что любая предыдущая версия может быть модернизирована до последующей версии с заменой не более 50% элементов.

К примеру, захотелось владельцу «Ермак-2» получить «Ермак-3». Для этого не нужно покупать новый станок, а достаточно приобрести набор необходимых деталей за половину стоимости нового станка. Поскольку для многих цена на изделия «Ермак» не такая уж и маленькая, а получить новую, более совершенную модель желание у людей есть всегда, то предоставление такой возможности кажется не лишней.

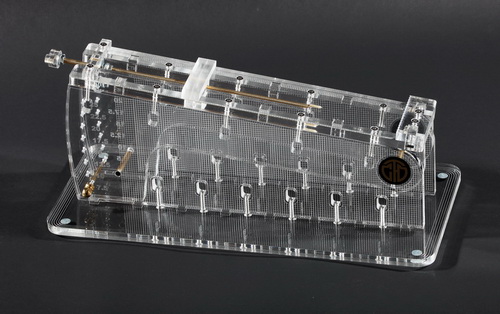

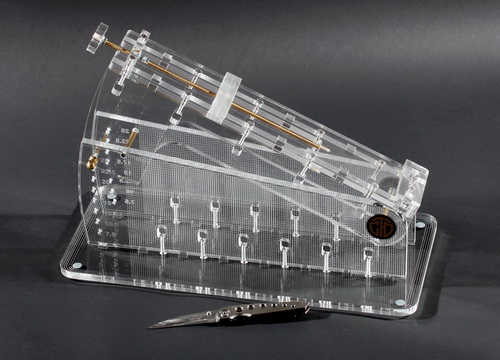

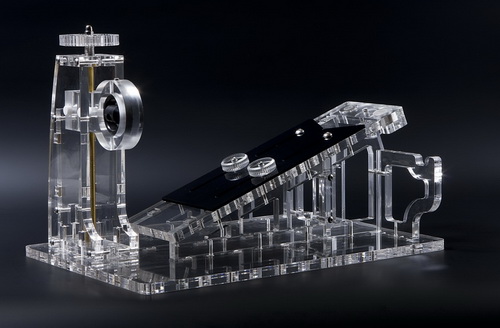

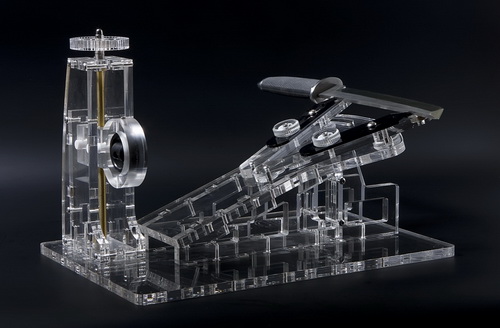

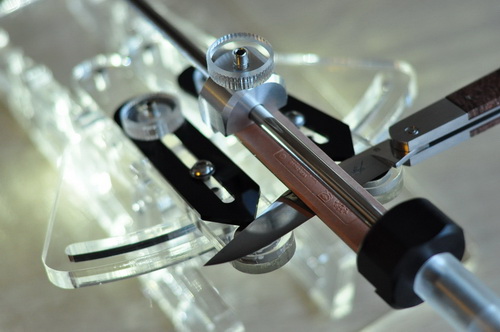

Заточный станок

Ермак-4

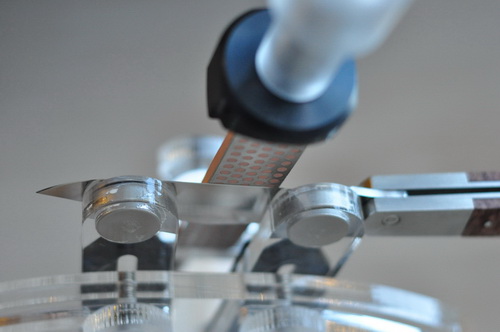

Однако вернёмся к конструкции станка. Как видно из снимков, основной особенностью этой модели является широкое наклонное основание с раскрывающимися крыльями магнитных держателей. В сложенном состоянии их суммарная ширина составляет 60 мм, в раскрытом - 260 мм. Это позволяет установить клинок длиной до 550 мм.

Заточный станок

Ермак-4

При этом, даже если это тонкий длинный слайсер, его при заточке не нужно переставлять – он очень жёстко держится магнитами врастяжку. Тонкие остроконечные черные упоры служат для фиксации обуха клинка, не позволяя ему сползти во время заточки. Так же с помощью этих упоров (как и на других версиях), выставляется огибающая режущей кромки параллельно задней части станка. К примеру, на этом станке можно заточить и катану, причём - всего с одним перестановом. Хотя катаны точатся вручную без применения станков, но такая заточка удел профессионалов и стоит очень дорого.

Заточный станок

Ермак-4

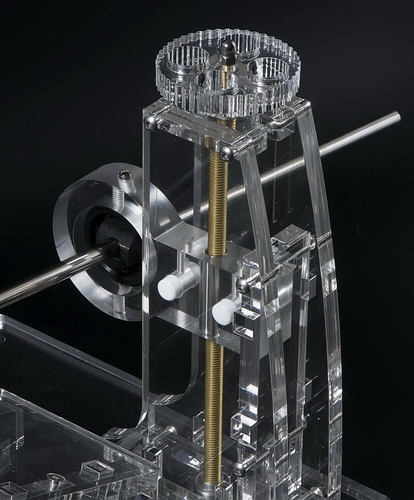

Штоки к станкам всех версий поставляются в двух вариантах: монолитный и разборный. Разборный шток сделан специально для отправки по почте. Его суммарная длина 650 мм. Соединяются две половинки с помощью нержавеющей муфты М8х50. Штоки полированы по 7-му классу, что полностью устраняет трение в поворотном узле. Сам узел поворота изготовлен из графитонаполненного полиамида с безлюфтовой технологией. Это важный момент для создания качественной режущей кромки.

Именно это было одним из самых раздражающих моментов в зарубежной модели «APEX-pro», которая, по словам Юрия Тамазина, в свое время послужила некоторой инициирующей идеей к созданию «Ермак-2». Мы даже не будем брать для сравнения китайские клоны Apex, которые наиболее доступны и распространены у нас. Там вообще все печально. В сравнении с «Ермак-4» американский станок проигрывает вчистую. Недостатки оригинального Apex очевидны и объективно выражаются в следующем:

1.Плохая устойчивость. При попытке заточить нестандартные ножи присоска обычно отрывается от поверхности стола, что может привести к травме.

2.Люфт в поворотном узле штока. Он выполнено без особого изыска, на винтиках. При такой конструкции люфт просто неизбежен и может быть устранен только переделкой.

3.Невозможность работы со всем ассортиментом камней, которые есть в наличии. К примеру – с теми же «водниками» внушительного размера.

4.Упор обуха монолитный и не позволяет выровнять РК (режущую кромку) так как надо, в отличие от раздельных упоров «Ермака-4», которые не позволяют клинку «гулять» при заточке.

5.Плохой прижим. Заточить большой или даже нормальный кухонник, без его удержания рукой, просто невозможно.

6.Точить длинные тонкие слайсеры и филейники очень сложно, и возможно это только с многократной перестановкой их на опоре, когда область заточки находится в пределах основания. Однако при перестановке, особенно в области кончика, создать ровную, неступенчатую РК достаточно непросто.

7.Весьма тяжело сделать микроподвод к РК. Поднять держатель штока на маленькую величину при такой конструкции непросто. На «Ермаке» же достаточно только повернуть вороток ходового винта.

8.Цена настоящего APEXa негуманная. Хотя надо отметить, что в комплект входят и камни.

Из достоинств APEX нужно отметить его компактность и достаточную универсальность. Наличие чехла – его можно взять с собой, например, на дачу или даже в поход. «Ермак» с собой в поход не возьмёшь, но это его единственный эксплуатационный недостаток.

Все станки «Ермак» разборные. В качестве крепежа используются нержавеющие винты DIN7991 М4х20. Все сопрягаемые акриловые детали помимо винтов имеют шиповое соединение, что позволяет их легко собирать и разбирать при необходимости, и при почтовой пересылке. Это позволяет существенно увеличить жесткость конструкции и снизить нагрузку на винтовые соединения.

В качестве держателей в станке применены мощные неодимовые магниты 20х7 с силой удержания 12 кг. При этом, в случае необходимости, силу удержания можно снизить почти в три раза просто перевернув упоры вдоль своей продольной оси. Тогда расстояние между клинком и магнитами будет 3 мм. Конструкция зажимов штока позволяют удержать практически любой камень длиной до 300 мм!

Кстати, все винты («барашки» с акриловыми колесиками с насечкой) выполнены на основе винтов DIN913, имеющих внутренний шестигранник, что при необходимости позволяет их подтянуть не рукой, например на штоке, а ключиком. Ручка штока выполняет две функции: собственно удержание и зажим камня. Передний дюралевый упор для выставления нужного размера камня, а ручкой непосредственно зажим.

При необходимости, в зависимости от пожеланий заказчика в конструкцию изделия могут быть внесены практически любые изменения. Как для версии 2, так и для версий 3 и 4 регулировочные стойки и колонны могут быть выполнены любой высоты, по желанию заказчика. В стандарте колонны и стойки выпускаются высотой 200 и 300 мм.

Но могут быть изготовлены под любые задачи и любой высоты, в разумных пределах, конечно. Есть в ассортименте и дизайнерский вариант станка «Ермак-4» BLACK&WHITE, ничем не отличающийся от стандартной версии по функционалу, но более эстетичный.

Заключение

Итак, можно констатировать факт, что в России есть производитель-одиночка, разрабатывающий и производящий заточные станки мирового уровня. Можно много говорить о проблемах с производством в нашей стране, но нельзя игнорировать появление в России стабильных предприятий по производству высококлассного огнестрельного и пневматического оружия, ночных и дневных прицелов, снаряжения и проч.

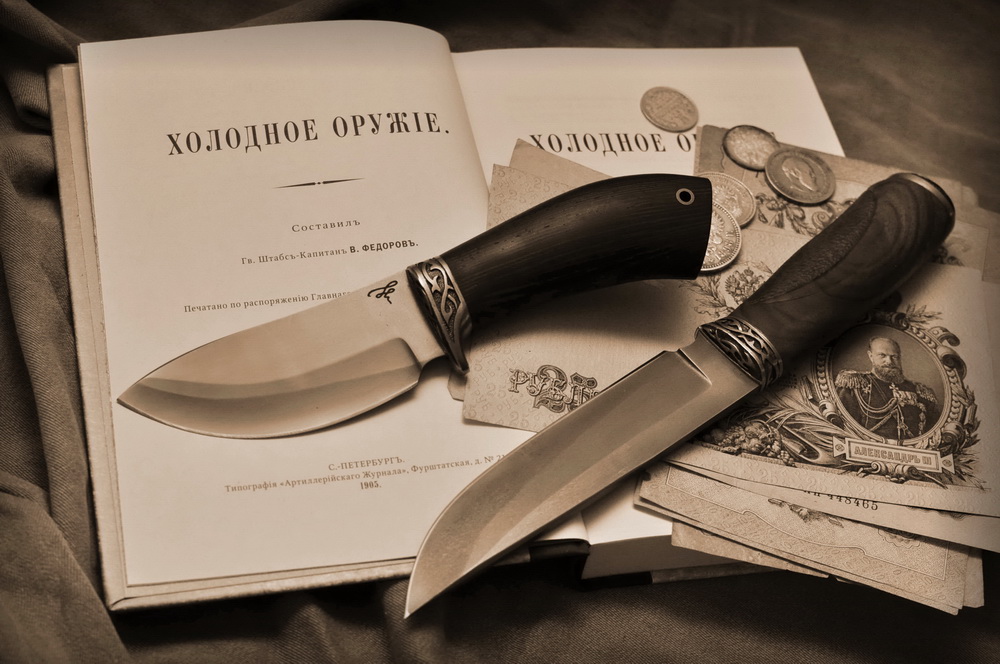

Стремительно развивается и традиционная для России отрасль производства качественного холодного оружия, причём – реально конкурентоспособного на внешнем рынке. Теперь дело дошло и до удобных в работе и качественных заточных приспособлений.

Пришло время для появления нового поколения качественных и надёжных инструментов отечественной разработки и производства. У меня нет сомнений в том, что у Юрия Тамазина скоро появятся конкуренты – наша страна богата на таланты и мастеровых людей. Главное – уже не так обидно за Державу.

Статья была опубликована в журнале "Мастерружьё",

в июне 2013 года

Похожие публикации